铝合金零件加工厂家教你:如何把铝合金零件焊接在一起

铝合金零件焊接是经常用到的铝合金加工方式之一,以下是铝合金零件生产厂家一鑫精密为大家整理的几种先进的铝合金焊接工艺:激光焊接、搅拌摩擦焊、电子束焊接和激光-电弧复合焊。

针对焊接性差、一度被认为是可焊的合金,提出了有效的解决方案。几种工艺都有优点,可用于焊接厚铝合金。

关键词:铝合金搅拌摩擦焊、激光焊接、激光-电弧复合焊接、电子束焊接

1、铝合金焊接的特点

铝合金因其重量轻、比强度高、耐蚀性好、无磁性、成型性好、低温性能好等特点,被广泛应用于各种焊接结构产品中。用铝合金代替钢板焊接,可减轻结构重量50%以上。

铝合金汽车轮毂配件

与常见的钢铁材料不同,铝合金材料在焊接时有如下几个难点:

①铝合金焊接接头软化严重,强度系数低,这也是铝合金应用的最大障碍;

②铝合金表面易产生难熔氧化膜(Al2O3熔点为2060℃),需要高功率密度的焊接工艺;

③铝合金零件焊接易产生气孔;

④铝合金焊接时容易因温高产生热裂纹;

⑤线膨胀系数大,容易产生焊接变形;

⑥铝合金导热系数高(约为钢的4倍),在相同焊接速度下,热输入比焊接钢大2 ~ 4倍。

深圳一鑫精密cnc加工厂cnc车间

因此,铝合金的焊接需要高能量密度、低焊接热输入、高焊接速度的高效焊接方法。

2、铝合金的先进焊接技术

针对铝合金焊接的难点,近年来提出了几种新技术,并在交通、航天、航空等行业得到应用。几种新技术很好地解决了铝合金焊接的难点,焊接接头性能良好,可用于焊接以前不可焊或不可焊的铝合金。

2.1、铝合金搅拌摩擦焊

搅拌摩擦焊(FSW)是由焊接研究所的TWI(焊接研究所)于1991年提出的一种新型固态塑性连接工艺。

黑色铝合金零件氧化

其工作原理是将一种特殊类型的搅拌头插入工件待焊接的部位。通过搅拌头的高速旋转和工件之间的搅拌摩擦,摩擦产生的热量使这部分金属处于热塑性状态,并在搅拌头的压力下从前端向后端塑性流动,从而将焊件压焊在一起。

由于搅拌摩擦焊是一种固态连接工艺,在搅拌过程中没有金属熔化,因此没有焊接缺陷,可用于焊接铝、高强度铝合金、铜合金、钛合金、异种材料和复合材料等难以熔焊的有色金属材料。

目前,搅拌摩擦焊广泛应用于铝合金焊接。搅拌摩擦焊成功的铝合金有2000系列(铝铜)、5000系列(铝镁)、6000系列(铝镁硅)、7000系列(铝锌)、8000系列(铝锂)等。

定制加工摄像机铝合金零件

国外已经进入工业生产阶段。在挪威,这项技术已被用于焊接20米长的快艇结构部件。美国洛克希德·马丁航空航天公司利用这一技术焊接了储存液氧的铝合金低温容器火箭结构件。

铝合金搅拌摩擦焊焊缝是通过塑性变形和动态再结晶形成的。焊缝区晶粒细小,熔焊无枝晶,组织细小,热影响区比熔焊窄,无合金元素烧损、裂纹、气孔等缺陷,综合性能好。

与传统的熔焊方法相比,它没有飞溅、烟尘,不需要添加焊丝和保护气体,接头性能好。由于是固相焊接工艺,加热温度低,焊接热影响区组织变化小。比如亚稳相基本保持不变,对热处理强化铝合金和析出强化铝合金非常有利。

焊后残余应力和变形很小,薄铝合金焊后基本不变形。与普通摩擦焊相比,它可以焊接直焊缝和角焊缝,不受轴类零件的限制。

铝合金传统焊接工艺要求去除表面氧化膜,并在48小时内进行处理,而搅拌摩擦焊工艺只需在焊接前去除油污,装配要求不高。与熔焊相比,搅拌摩擦焊节能,污染小。

搅拌摩擦焊铝合金也有一些缺点:

①铝合金搅拌摩擦焊的速度低于熔焊;

②焊件的装夹要求高,焊接时需要对焊件施加一定的压力,对侧需要垫板;

③焊接后端头形成搅拌头留下的孔,一般需要补焊或机械拆除;

④搅拌头适应性差,不同厚度的铝合金板需要不同结构的搅拌头,搅拌头磨损快;

⑤技术还不成熟,目前仅限于简单的构件,如平面结构、圆形结构。搅拌摩擦焊工艺参数简单,主要包括搅拌头的转速、搅拌头的移动速度、对焊件的压力和搅拌头的尺寸等。

2.2、铝合金材料的激光焊接

铝及铝合金激光焊接技术是近十年发展起来的一项新技术。与传统焊接技术相比,它具有功能强、可靠性高、无真空条件、效率高的特点。

它具有功率密度高、总热输入低、相同热输入下的熔化深度大、热影响区小、焊接变形小、速度快、易于工业自动化等优点,尤其适用于热处理铝合金。

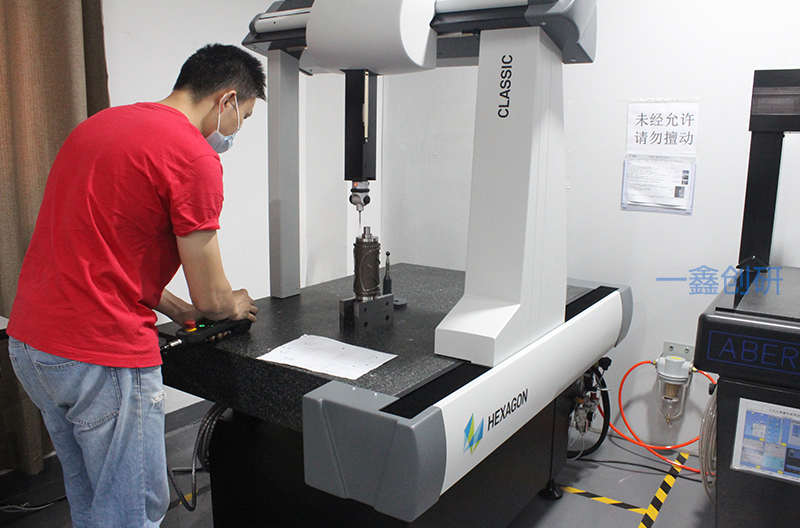

一鑫精密三次元检测设备

它可以提高加工速度,大大减少热量输入,从而提高生产效率和焊接质量。在焊接高强厚铝合金时,传统的焊接方法根本无法实现单熔透,但当激光深熔焊形成大深度的小孔时,可以实现小孔效应。

激光焊接铝合金具有以下优点:

①能量密度高,热输入低,热变形小,熔化区和热影响区窄,熔化深度大;

②高冷却速度获得细小的焊缝组织,接头性能良好;

③与接触焊接相比,激光焊接不使用电极,减少了工时和成本;

④电子束焊接时不需要真空气氛,可选择保护气体和压力,使被焊工件形状不受电磁影响,不产生X射线;

⑤能焊接封闭透明物体内部的金属材料;

⑥激光可通过光纤远距离传输,工艺适应性好。借助计算机和机械手,可以实现焊接过程的自动化和精确控制。

目前使用的激光器主要是CO2和YAG激光器。CO2激光器功率大,适用于焊接要求高功率的厚板。然而,CO2激光束在铝合金表面的吸收率相对较小,在焊接过程中造成了大量的能量损失。

YAG激光器一般功率较低,YAG激光束在铝合金表面的吸收率高于CO2激光器,且可通过光纤传导,适应性强,工艺布置简单。

在焊接大厚度铝合金时,如体积较大的静电喷涂设备,传统的焊接方法根本无法实现单焊透,但当激光深熔焊形成大深度的小孔时,就可以实现小孔效应。

铝及铝合金激光焊接的难点在于铝及铝合金零件对辐射能的吸收较弱,CO2激光束的初始吸收率(波长10。6μm)为1。7%.YAG激光束的吸收率(波长1。06微米)接近5%。复杂、高频引弧引起电极烧损和电弧摆动,引弧后稳定性不强。

同时,在电弧的高温下,电极迅速燃烧。然而,激光与等离子弧结合可以明显提高熔深和焊接速度。

- 上一篇:

同一批铝合金零件阳极氧化,但零件之间色差大是怎么回事?

2021/11/12 - 下一篇:

磁力研磨机可用于铝合金零件加工吗?

2021/11/11